Операційний менеджмент - Михайловська О. В. - 3. Система оперативного управління "точно в термін". Досвід оперативного управління виробництвом фірми "Тойота"

В останньому питанні розглянемо досвід провідної компанії "Тойота" і застосовану нею систему оперативного управління "точно в термін". У вітчизняній і зарубіжній практиці широко застосовуються різні системи оперативного управління виробництва з "ручним" управлінням, автоматизовані, із застосуванням ПЕВМ. їх основна функція - координація діяльності виробничих підрозділів в часі, для того, щоб продукція виготовлялася в заданій кількості і в заданий час. Проте це не завжди вдається, що приводить до неефективного використовування ресурсів. Щоб забезпечити безперервність виробничого процесу, доводиться створювати заділ, що дозволяє певний час продовжувати виробництво, витрачаючи цей заділ. Проте постійна підтримка великого запасу на проміжних складах має істотні недоліки - збільшуються оборотні кошти на додаткові запаси, складські площі і ін.

Крім того, вказаним системам властивий ще один серйозний недолік: всі традиційні системи календарного планування є "штовхаючими" системами, оскільки виготовлені на попередніх ділянках виробу "виштовхуються" на подальші незалежно від того, є в них потреба чи ні. В той же час існує інший підхід до рішення даної проблеми, що забезпечує оперативне регулювання кількості проведеної продукції на кожній стадії виробництва,-система "точно в термін" [25].

Самостійну роботу над темою доцільно продовжити, спрямовуючи зусилля на ознайомлення з досвідом оперативного управління виробництвом фірми "Тойота". У сучасній літературі налічується значна кількість літературних джерел що описує досвід фірми "Тойота" [2, 35, 61, 66, 83, 91]. Останніми роками в нашій країні помітно зросла увага до питань стабілізації виробництва та відродження ефективності його діяльності. Кардинально змінюються погляди на побудову господарського механізму, організаційних структур управління, його демократизацію.

Необхідно зазначити, що система управління виробництвом фірми "Тойота" розроблена і впроваджена на багатьох фірмах Японії у 80-х роках XX ст. Хоча основна мета системи полягає у зниженні витрат виробництва, вона також сприяє прискоренню обертання капіталу (відношення обсягу продажу до загальної вартості основного капіталу) і підвищенню ефективності роботи фірми загалом. Стратегічно організація виробництва в японській промисловості зорієнтована на організацію ідеї "викорінення усього зайвого "у виробництві. До категорії "зайвого" належить усе те, що не приносить доходу. Японські менеджери виходять із того, що збагачується не той, хто багато заробляє, а той, хто мало витрачає. Тобто вони зосереджують свої зусилля на тому, щоб ліквідувати всяку діяльність, без якої на підприємстві можна обійтися без збитку для справи. Розв'язуючи цю проблему, японці послідовно вивчають причини різних надлишків у процесі виробництва і виробляють методи для їх ліквідації. Тут варто звернути увагу нате, що боротьба за раціоналізацію організації виробництва в Японії - це не разова, а постійна засада роботи. Ця базисна стратегія заснована, з одного боку, на системному підході до організації виробництва, з іншого - на залучені до його реалізації усього виробничого персоналу-від виробника до директора [35,61,91].

Проте важливо підкреслити, що система "Тойота" навіть у періоди сповільненого спаду виробництва може забезпечити прибуток за рахунок скорочення витрат виробництва оригінальним способом-повною ліквідацією зайвих матеріальних запасів і надлишкової робочої сили. Ця система заснована на двох класичних системах: системі Ф. Тейлора (наукове управління виробництвом) і системі Г. Форда (організація складання продукції на конвеєрній лінії при масовому виробництві). Тут необхідно зазначити відмінність європейського і японського підходів виробництва. Європейські компанії, які зайняті масовим випуском продукції, при організації виробництва виходять із того, щоб випередити конкурента за рахунок точнішого обліку стандартних вимог. Вони орієнтуються на масового середнього покупця.

Такий підхід грунтується на монопольному становищі виробника і принципі "не хочеш - не бери, візьмуть інші". Японці ж стратегічно зорієнтували організацію свого виробництва на інші цілі, які більш точно і повно відповідають соціально-економічним потребам людини. Так, девіз "Тойоти": "Л/м можемо зробити такий автомобіль, який Ви хочете" - і це не просто гасло. Фірма досягає пристосування усієї виробничої системи до запитів ринку, орієнтується на конкретного споживача. Тут природно виникає запитання: як можна поєднати два такі, здавалося б, протилежні підходи: масовий випуск і орієнтацію на окремого споживача? Річ у тому, що масове виробництво грунтується на випуску доволі вузького асортименту продукції великими партіями, а орієнтація на конкретного споживача потребує виготовлення широкої асортиментної гами продукції малими партіями. Це протиріччя усувають за рахунок напруженої підготовчої роботи, створення великої кількості варіантів стандартного виконання (модифікацій), блочних і модульних вирішень, які надають можливість урахувати майже всі варіанти смаків споживачів [25].

Слід зазначити, що традиційне розв'язання проблеми неперервної зміни випуску продукції полягає у тому, що створюється великий запас деталей і вузлів у незавершеному виробництві і підтримується його комплектність. В умовах нестабільного ринкового попиту будь-яка зміна програми випуску продукції потребує величезної роботи виробничо-диспетчерських служб у перебудові збалансованих графіків виготовлення окремих вузлів і деталей. В таких умовах титанічна праця наших планово-диспетчерських бюро нагадує "сізіфову працю". Спершу вони розробляють і узгоджують усі графіки й організовують виробництво, а потім тут же "дезорганізовують" його, змінюючи ці графіки.

У процесі самостійного вивчення студентам необхідно усвідомити, що основна ідея система "Тойота"-раціональний метод організації виробництва, який сприяє повній ліквідації непотрібних елементів виробництва. Основне завдання системи - виготовляти необхідні деталі в певний момент часу і в необхідній кількості. Реалізація цієї концепції дає можливість ліквідувати непотрібні запаси комплектних вузлів, агрегатів і готових виробів.

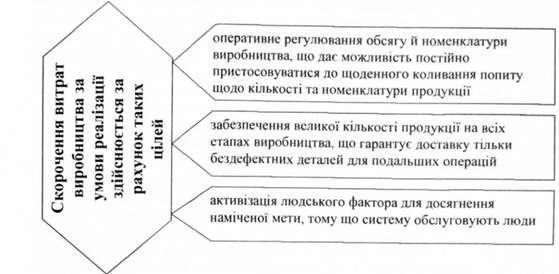

Отже, мета системи-скорочення витрат виробництва, але вона може бути досягнута лише за умови реалізації таких окремих цілей:

У процесі подальшого вивчення теми слід зупинитися на розгляді систем "Канбан" і "Дзідока". Для цього необхідно звернутися до літературних джерел, де ці питання розглядаються більш грунтовно (5,35,61,66,83,911.

Слід зазначити, що економісти багатьох країн намагалися зрозуміти причини японського феномена ефективності виробничої діяльності. Вони досліджували різні аспекти японського суспільного укладу, економіки, культури й історії. Тільки останнім часом дослідники звернули увагу на застосування японськими підприємствами системи " нульових виробничих заділів" (англійською - just in time). Японська автомобільна фірма "Тойота" ще із середини 80-х років використовує систему постачання виробництва, яку називали "Канбан" (японською-картка, карточка). Ця система слугує механізмом організації неперервного виробничого процесу, здатного до гнучкого переналагодження і здійснення його практично без виробничих запасів і страхових заділів. У чотирьох японських машинобудівних фірмах, які застосовували цю систему, матеріальні міжопераційні запаси скоротилися на 16-45%, тривалість виробничого циклу - на 20-50%, продуктивність праці зросла на 50-80%.

Виробництво за принципом "точно в зазначений час" є методом пристосування до зміну виробничому процесі або змін попиту на продукцію. Першою вимогою до системи "Канбан" є забезпечення на всіх стадіях виробництва точної інформації про кількість необхідної продукції і необхідний час, який відведено на кожну виробничу операцію.

При звичайній системі оперативного управління виробництвом складають календарні плани-графіки роботи. Така система діє за принципом "виштовхування", оскільки деталі виготовляють відповідно до графіка, надходять вони в міру готовності з попередньої стадії виробничого процесу до подальшої. У такому разі дуже важко швидко зреагувати на перебої самого виробничого процесу чи зміну попиту. Необхідно постійно переробляти всі графіки роботи, підтримувати певний рівень запасів на всіх стадіях виробництва, а це "заморожує" матеріальні ресурси, потребує надлишкового устаткування і додаткових робітників при зміні моделей виробів [83,91].

Система "Канбан" містить революційний підхід, бо деталі "витягуються" на кожну подальшу стадію з попередньої у міру необхідності. Тому і система руху деталей називається системою "витягування". Оскільки лише на складанні стають точно відомі необхідний для виготовлення даного виробу час і кількість необхідних вузлів та агрегатів, то саме з цієї виробничої дільниці подають на попередні дільниці тару за деталями необхідної номенклатури.

При використанні даної системи на кожну операцію належить подавати лише таку кількість деталей і вузлів, яка необхідна наданий момент часу. Після того, як ці деталі будуть використані, на попередню операцію подають інформаційну картку, в якій зазначені кількість і тип необхідних деталей. За допомогою системи таких карток усі виробничі процеси взаємопов'язані. На практиці це означає, що продукцію виготовляють і доставляють споживачеві якраз до моменту реалізації. Готові автомобілі-до моменту продажу, комплектні вироби і вузли - до моменту складання готового виробу, окремі деталі - до моменту складання вузлів, матеріали - до моменту виготовлення деталей. Отже, усі матеріали використовують активно, тоді яку незавершеному виробництві вони є запасами і виконують роль носія витрат, "заморожених" грошей.

Отже, традиційна концепція організації виробництва виходить із того, що для недопущення простоїв і організації неперервного потоку необхідно створювати страховий запас. Японська ж концепція базується на практично повній відмові від страхових запасів. Мало того, керівники навмисне дають робітникам можливість повністю відчути на собі наслідки простоїв. Весь персонал постійно зайнятий виявленням причин відхилень у виробництві і пошуком шляхів підвищення надійності оперативного управління. Після з'ясування і усунення причин простоїв виробничі менеджери ще більше зменшують страховий запас, стимулюючи додаткові зусилля до поліпшення організації виробництва всього персоналу [5,35]. За системою "Канбан", на відміну від традиційного підходу, виробник не має закінченого плану і графіка, він жорстко пов'язаний не загальним планом, а конкретним замовленням цеху-споживача, оптимізує свою роботу не взагалі, а в межах цього замовлення. Кожен попередній підрозділ по технологічному ланцюжку може знати, що він виготовлятиме, тільки тоді, коли картка "Канбан" на його продукцію відкріплена від контейнера на складі, тобто коли продукція практично надійшла в подальше оброблення. Конкретний графік послідовності роботи отримують тільки лінії кінцевого складання, і вони "розкручують клубок" інформації у зворотний бік. Графіки виробництва ніхто не переглядає, їх лише формує рух карток "Канбан". Виробництво постійно перебуває у стані під налагодження, іде його гнучке регулювання під зміну ринкової кон'юнктури. В системі "Тойота" не відчувається зміни плану, тому що план виробництва формують на кожен день.

Розв'язати проблему кількості важко, якщо під сумнівом перебуває якість. Тому необхідно здійснити диференційований підхід: передусім розв'язати проблему якості, а потім перейти до розв'язання проблеми кількості. Час між цими етапами не має великого значення, але спершу необхідно ретельно опрацювати перший етап, а потім уже перейти до другого.

Слід зважати і на те, що при існуючій нині системі оперативного управління в Японії стали застосовувати метод автономного контролю усіх складових виробу на робочих місцях, який полягає в автономному контрол і дефектів безпосередньо у виробничому процесі самими його виконавцями. Тепер контроль якості став на "Тойоті" всебічним і охоплює не тільки виробничу сферу, а й усі ланки функціонального управління. Такий підхід до проблем контролю якості продукції називається "Дзідока", або автономний контроль якості безпосередньо на робочому місці самим виконавцем чи робітником на технологічних операціях; той, хто першим безпосередньо виявив дефект виробу, повинен миттєво вжити заходів для усунення причин, які викликали появу браку. Внаслідок того спеціальні контролери виконують дуже незначну кількість перевірок. Здебільшого перевірка кінцевої продукції здійснюється не для виявлення дефектів, а для виявлення відхилень від споживчих властивостей або для удосконалення управління виробництвом. Для того, щоб система "Дзідока" спрацьовувала бездоганно, необхідно дотримуватися таких основних умов (251:

* навчання усіх робітників методів контролю якості;

O кожен дефект має бути побачений неозброєним оком;

* кожен робітник повинен мати право зупинити конвеєр у разі виявлення браку;

* за якість має відповідати безпосередній виконавець;

* робітник повинен сам виправити свій брак;

O робітник повинен здійснювати поточний ремонт і обслуговування обладнання, на якому він працює;

* кожна деталь має проходити контроль, якщо можливо, з використанням автоматичних засобів.

Реалізація засобів першого етапу створення механізму бездефектного виробництва забезпечує участь у перебудові всіх робітників, поліпшує якість продукції і підвищує особисту зацікавленість на всіх організаційних рівнях. Професійна підготовка, дух колективізму, співпраця, стиль управління формують дисципліну, яка необхідна для організації виробництва за системою " Канбан".

Отже, створюються відповідні умови для переходу до проблеми кількості.

Розв'язання цієї проблеми потребує таких заходів:

O сконцентрування фабрики (в Японії цей термін часто вживають для визначення комплексної виробничої одиниці, тобто системи);

O суміщення професій;

* створення виробничих бригад;

O скорочення часу переналагодження обладнання;

O групова технологія;

O постачання деталей у мінімальній кількості;

O система контрольних карток "Канбан";

O не перевантажувати потужності;

O праця у нормальному темпі, випуск денної норми;

O вирівнювання обсягу виробництва за місяць [35, с.97-100].

У процесі самостійного вивчення студентам необхідно ознайомитися з правилами системи "Канбан" та видами карток.

Система "Канбан" - це система циркулювання металевих карток (трикутної, квадратної чи круглої форми) - замовлень на виготовлення продукції.

Система циркуляції цих карток нагадує розширення кола на воді від кинутого камінця. Цим "камінцем" є інформація про запит споживача. Споживач (покупець готової продукції або подальші в технологічному ланцюжку виробнича дільниця, цех) диктують номенклатурний план виробництва. Переважно використовують два типи таких карток: картка відбору і картка виробничого замовлення.

Спочатку всі виробничі підрозділи інформують один одного про планове замовлення, а потім про фактичне виконання деталей і вузлів на кожну подальшу операцію. Картка замовлення визначає, скільки і яких деталей має бути виготовлено для поповнення фактично взятих виробів з урахуванням ближчої зміни програми виробництва. За допомогою картки відбору попередню виробничу ланку інформують про те, скільки і яких виробів його споживач фактично отримав для своїх потреб. На картку "Канбан" наносять усю необхідну інформацію: номер комплектувальної деталі, номер картки, номер контейнера, місце виготовлення деталі, місце її використання, категорію картки (виробнича або транспортувальна).

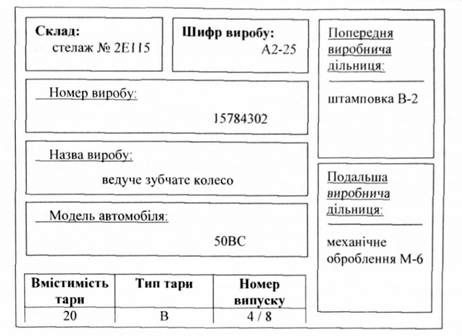

На картці відбору (рис.8.4) зазначають, що попередньою технологічною стадією, де виготовлена ця деталь, є виготовлення поковки, і транспортний візок із подальшої дільниці (механічне оброблення М-6) повинен прибути на дільницю В-2 ковальського цеху і забрати звідти поковку-заготовку ведучої шестерні. Як показано в нижньому рядку картки, кожен контейнер вміщує 20 поковок. Це - контейнер типу В, а четверта картка - із 8 аналогічних. Номер виробу є умовним його позначенням.

Рис. 8.4. Картка відбору "Канбан"

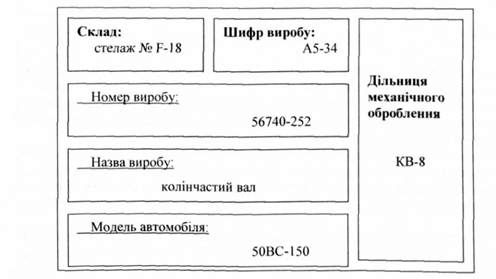

На картці замовлення (рис.8.5.) показано, що на стадії механічного оброблення, наприклад, на дільниці КВ-8, необхідно виготовити колінчастий вал для двигуна типу 50ВС-150. Виготовлений колінчастий вал для двигуна має бути переміщений на склад Р-18.

Рис. 8.5. Картка замовлення "Канбан"

Існують й інші вили карток "Канбан". Так, для отримання комплектувальних виробів або матеріалів від постачальника використовують "картку постачальника" або "картку субпідрядника". Така картка містить інструкції про доставку комплектувальних виробів і є різновидом картки відбору. На цих картках має бути зафіксовано точний час доставки і точний пункт отримання, тому що фірма " То йота " спеціальних складів не має.

Для опису партії виробів, які надходять, наприклад, із ливарного, ковальського чи пресового цехів, використовують сигнальні картки "Канбан". Сигнальні картки прикріплюють до контейнера з партією виробів. Якщо деталі з контейнера вибрані до рівня, який позначено прикріпленою карткою, то починає діяти замовлення на її поповнення. Існує два типи сигнальних карток: трикутна і прямокутна. Трикутну картку використовують як замовлення на відповідну кількість деталей, а прямокутна є карткою-вимогою на відпуск матеріалів.

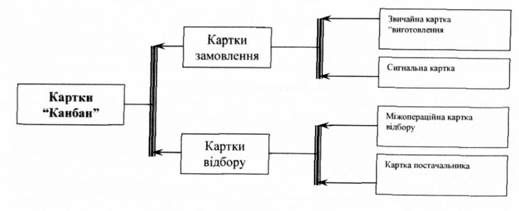

На рис. 8.6 наведена класифікація основних видів карток "Канбан"

Рис. 8.6. Основні види карток "Канбан"

У процесі самостійного вивчення студентам необхідно зуп и н йтися на розгляді інших видів карток "Канбан" [35]:

* "Канбан-експрес". Ці картки застосовують у тому разі, колії відчувається нестача якоїсь деталі, тобто її вводять у дію тільки за надзвичайних обставин і вилучають з обігу одразу ж після виконання замовлення.

* Картка "Канбан" надзвичайного стану (НС). Картки НС запускають в обіг тимчасово в таких екстрених випадках, коли необхідно доукомплектовувати відбраковані вузли, при поломці верстатів, необхідності тимчасово збільшити обсяги виробництва. Картки вилучають з обігу одразу ж після доставки необхідних деталей.

* Картки наряд-замовлення. Тоді як усі розглянуті раніше картки "Канбан" використовують для замовлення на поставку виробів, "Канбан" у вигляді наряду-замовлення оформляють як розпорядження на виконання даних робіт і виконання кожного замовлення.

* Наскрізні картки "Канбан". Якщо дві або більше операцій пов'язані між собою настільки, що їх можна розглядати як єдину технологічну стадію, то необхідність обмінюватися картками "Канбан" між ними зникає. У подібних випадках для цих процесів застосовують єдину картку "Канбан", яку називають наскрізною.

* Загальна картка "Канбан". Картку відбору можна також викорис-товувати і як картку виконання замовлення, коли дві дільниці розміщені поряд і за обидві відповідає один і той самий майстер.

* Транспортний засіб як частина системи "Канбан". Система "Канбан" може бути доволі ефективною, коли її використовують разом із транспортними засобами. Хоча здебільшого картку "Канбан" належить прикріплювати до деталей, вузлів і агрегатів, але в даному разі транспортний засіб відіграє ту саму роль, що й картка.

* Бірка. Для доставки деталей на лінію складання часто використовують підвісний конвеєр, де деталі підвішують на кронштейнах. Бірку прикріплюють на кронштейні перед відправкою деталей. її використовують як картку "Канбан". Вона уточнює, які деталі і вузли, скільки й коли необхідні.

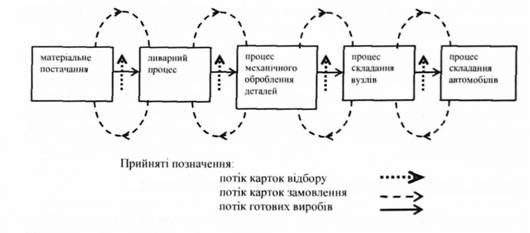

Рух двох карток "Канбан" (відбору і замовлення) повинен бути неперервний на всіх стадіях виробництва (рис.8.7.).

Унаслідок такого руху кожна виробнича дільниця отримуватиме всі необхідні деталі і вузли в необхідний час і у визначеній кількості, і так буде втілено ідеальний варіант системи "точно в зазначений час". Ланцюжок переміщення у такий спосіб карток "Канбан" сприятиме збалансованості виробничих процесів на всіх технологічних стадіях виготовлення продукції відповідно до такту випуску виробів на складальній лінії [35].

Рис 8.7. Кругообіг карток "Канбан" і виробів [35]

Для реалізації принципу "точно в зазначений час" за допомогою карток "Канбан" необхідно дотримуватися таких правил:

Правило 1.

Подальший технологічний етап має "витягувати" необхідно вироби з попереднього етапу в необхідній кількості, у відповідному місці і в суворо встановлений час. Це правило має такі доповнення:

* будь-яке переміщення виробів без карток "Канбан" заборонено;

* будь-який відбір, шо перевищує кількість карток "Канбан", заборонено;

* кількість карток "Канбан" має завжди суворо відповідати кількості продукції.

Правило 2.

На кожній виробничій дільниці виготовляють таку кількість виробів, яку "витягує" подальша дільниця. Правило має такі доповнення:

* виробництво виробів у більшій кількості, ніж зазначено в картках "Канбан" зaбopoнeнo,,;

* різні деталі треба виготовляти на виробничих дільницях у тій послідовності, в якій були подані картки "Канбан".

Правило 3.

Бракована продукція ніколи не повинна надходити на подальші виробничі дільниці.

Правило 4.

Кількість карток "Канбан" має бути мінімальна.

Правило 5.

Картки "Канбан" треба використовувати для пристосування виробництва до невеликих коливань попиту.

Дотримуючись цих правил, за допомогою карток "Канбан" можна здійснити "точне налагодження" виробництва, яке має варту уваги властивість пристосовуватися до несподіваних змін попиту або потреб виробництва.

Для того, щоб підкріпити, і так би мовити, нас и ч йти, набуті теоретичні знання фактологічним матеріалом, має сенс опрацювати інформацію, вміщену у "вставках" у підручнику Р. Чейза, Н. Єквілайна, Р. Ф. Якобза, що мають назви "ЛТ в службе экспресс-доставки" , "Новый тип сотрудничества", а також ознайомитися з ситуацією для аналізу "Рабочие контракты в фирме Toyota" [52, с. 288-289,291-192].

Схожі статті

-

П итання оперативного управління повністю занурює студента у сьогодення поточної діяльності операційного менеджера. Чітке та логічне викладення...

-

При самостійному опрацюванні теми дане питання слід розглядати як логічне продовження попереднього. Базовими підручниками для самостійного опрацювання є...

-

1. Сутність проектного підходу до управління організацією. На початку самостійного опанування даного питання насамперед необхідно усвідомити сутність...

-

Операційний менеджмент - Михайловська О. В. - Тема 7. Управління проектами

1. Сутність проектного підходу до управління організацією. На початку самостійного опанування даного питання насамперед необхідно усвідомити сутність...

-

1. Сутність операційної стратегії. Стратегія і тактика в управлінні операційною системою Основана мета, яка переслідується при самостійному вивченні...

-

При вивченні даного питання, слід звернути увагу на з'ясування таких питань, як місце операційного менеджменту в системі управління організацією, а також...

-

Операційний менеджмент - Михайловська О. В. - 3. Класифікація та особливості операційних систем

Самостійне ознайомлення зданим питанням є необхідним тому, що вивчення класифікації] особливостей операційних систем є невід'ємним кроком у вивченні...

-

1. Поняття потужності операційної системи У процесі самостійного вивчення теми насамперед слід усвідомити сутність категорії "потужність". Потужність -...

-

1. Проектування операційної системи: сутність, цілі та етапи Дане питання знайомить студента із складними елементами процесу проектування операційної...

-

Операційний менеджмент - Михайловська О. В. - Термін виконання замовлення

Матеріал цього питання має роз'яснити студентові та закріпити у його свідомості розуміння того, що левова частка успіху операційної діяльності...

-

Тема 8. Оперативний менеджмент операційної системи Суть, принципи та види планування (сукупне, календарне, агреговане та сіткове планування). Планування...

-

Тема 8. Оперативний менеджмент операційної системи 1. Суть, принципи та види планування (сукупне, календарне, агреговане та сіткове планування)....

-

Тема 8. Оперативний менеджмент операційної системи Суть, принципи та види планування (сукупне, календарне, агреговане та сіткове планування). Планування...

-

Операційний менеджмент - Михайловська О. В. - 3. Операційні технології

Під час самостійного вивчення теми важливо звернути особливу увагу на дане питання, оскільки операційні технології являються чи не одним із найважливіших...

-

1. Сутність операційної стратегії. Стратегія і тактика в управлінні операційною системою Основана мета, яка переслідується при самостійному вивченні...

-

Операційний менеджмент - Михайловська О. В. - 4. Історичний розвиток операційного менеджменту

Матеріал цього питання знайомить студента з еволюцією теорії та практики управління виробництвом. У результаті вивчення зазначеного питання студент...

-

Операційний менеджмент - Михайловська О. В. - Основні типи сервісних систем

1.Потокові лінії Потокові лінії вперше застосовані корпорацією McDonald's, але ця технологія не обмежується описом етапів, необхідних для приготування...

-

1. Сутність системного та ситуаційного підходів до операційного менеджменту Розпочинаючи самостійну роботу над ви вченням даної теми слід з'ясування...

-

Операційний менеджмент - Михайловська О. В. - Якість і надійність продукції

Матеріал цього питання має роз'яснити студентові та закріпити у його свідомості розуміння того, що левова частка успіху операційної діяльності...

-

Операційний менеджмент - Михайловська О. В. - Витрати виробництва

Матеріал цього питання має роз'яснити студентові та закріпити у його свідомості розуміння того, що левова частка успіху операційної діяльності...

-

Операційний менеджмент - Михайловська О. В. - 2. Операційні пріоритети

Матеріал цього питання має роз'яснити студентові та закріпити у його свідомості розуміння того, що левова частка успіху операційної діяльності...

-

Після ретельного ознайомлення з основними питаннями навчальної програми, прослуховування лекційного матеріалу з кожної теми розпочинається безпосередня...

-

Після ретельного ознайомлення з основними питаннями навчальної програми, прослуховування лекційного матеріалу з кожної теми розпочинається безпосередня...

-

Операційний менеджмент - Михайловська О. В. - 1. Сукупне планування

Тема 8. Оперативний менеджмент операційної системи 1. Суть, принципи та види планування (сукупне, календарне, агреговане та сіткове планування)....

-

Тема 8. Оперативний менеджмент операційної системи 1. Суть, принципи та види планування (сукупне, календарне, агреговане та сіткове планування)....

-

Операційний менеджмент - Михайловська О. В. - Тема 8. Оперативний менеджмент операційної системи

Тема 8. Оперативний менеджмент операційної системи 1. Суть, принципи та види планування (сукупне, календарне, агреговане та сіткове планування)....

-

Операційний менеджмент - Михайловська О. В. - Інші критерії, які залежать від виду продукції

На багатьох ринках найважливішим фактором, що визначає рівень конкурентоспроможності фірми, є здатність реагувати на зміну попиту. Загальновідомо, що в...

-

Операційний менеджмент - Михайловська О. В. - Гнучкість та швидкість освоєння нової продукції

На багатьох ринках найважливішим фактором, що визначає рівень конкурентоспроможності фірми, є здатність реагувати на зміну попиту. Загальновідомо, що в...

-

Операційний менеджмент - Михайловська О. В. - Здатність реагувати на зміну попиту

На багатьох ринках найважливішим фактором, що визначає рівень конкурентоспроможності фірми, є здатність реагувати на зміну попиту. Загальновідомо, що в...

-

Операційний менеджмент - Михайловська О. В. - 5. Планування трудового процесу і нормування праці

Питання планування трудового процесу і нормування праці присвячене таким традиційним для менеджменту аспектам, як проектування робіт та організація і...

Операційний менеджмент - Михайловська О. В. - 3. Система оперативного управління "точно в термін". Досвід оперативного управління виробництвом фірми "Тойота"