Організація виробництва - Гриньова В. М. - Метод групової організації виробництва

Цей метод використовується під час виготовлення виробів одного найменування або конструктивного ряду і передбачає сукупність таких спеціальних прийомів організаційної побудови виробничого процесу: розташування робочих місць за ходом технологічного процесу; спеціалізацію кожного робочого місця на виконанні однієї з операцій; передачу предметів праці з операції на операцію поштучно і дрібними партіями відразу після закінчення

Обробки; ритмічність випуску, синхронність операцій; детальна організація технічного обслуговування робочих місць.

Потоковий метод організації можна застосовувати за дотримання таких умов:

- обсяг випуску продукції досить великий і не змінюється протягом тривалого часу;

- конструкція виробу технологічна, окремі вузли і деталі піддаються транспортуванню, виріб можна поділяти на конструктивно-складальні одиниці, що особливо важливо для організації потоку під час складання;

- витрати часу на операції можуть бути встановлені з достатньою точністю, синхронізовані і зведені до єдиної величини; забезпечується безперервна подача до робочих місць матеріалів, деталей, складальних вузлів; можливе повне завантаження устаткування.

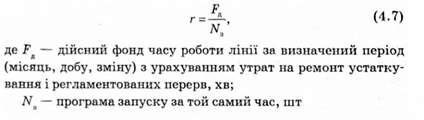

Організація потокового виробництва пов'язана з проведенням низки розрахунків і підготовчих робіт. Вихідним моментом під час проектування обсягу випуску продукції є такт потоку. Такт - це проміжок часу між запуском (або випуском) двох суміжних виробів на лінії. Він визначається за формулою

.

Величина, протилежна за значенням до такту, називається темпом роботи лінії. Під час організації потокового виробництва необхідно забезпечити такий темп, щоб виконати план з випуску продукції.

Наступним етапом в організації потокового виробництва є визначення потреби в устаткуванні. Розрахунок кількості устаткування СР) здійснюється, виходячи з кількості робочих місць за операціями процесу:

Прийнята кількість робочих місць (СПР() визначається округленням розрахункової кількості до найближчого цілого числа. При цьому враховується, що на стадії проектування передбачає перевантаження в межах 10-12 % на кожне робоче місце.

Для забезпечення повного завантаження устаткування і безперервності протікання виробничого процесу в потоковому виробництві здійснюється синхронізація (вирівнювання) операцій у часі.

Після того, як досягнута синхронізація операцій на потоковій лінії, складається шіан-графік її роботи, що полегшує контроль за використанням устаткування і працівників.

Однією з основних умов безперервної і ритмічної роботи потокових ліній є організація міжопераційного транспорту. У потоковому виробництві транспортні засоби не тільки використовуються для переміщення виробів, а й використовуються для регулювання такту роботи і розподілу предметів праці між рівнобіжними робочими місцями на лінії.

Вибір транспортного засобу залежить від габаритних розмірів, ваги оброблюваних деталей, типу і кількості устаткування, такту, ступеня синхронізації операцій.

Проектування потоку завершується розробкою раціонального планування лінії. Підчас планування необхідно дотримуватись таких вимог: передбачити зручні підходи до робочих місць для ремонту й обслуговування лінії, забезпечити безперервне транспортування деталей до різних робочих місць на лінії; надати площадки для нагромадження заділу і підходу до нього; передбачити на лінії робочі місця для виконання контрольних операцій.

Метод групової організації виробництва.

Цей метод застосовується у випадку обмеженої номенклатури конструктивно і технологічно однорідних виробів, виготовлених повторюваними партіями. Суть методу полягає в зосередженні на ділянці різних видів технологічного устаткування для обробки групи деталей за уніфікованим технологічним процесом.

Характерними ознаками організації виробництва є: подетальна спеціалізація виробничих підрозділів; запуск деталей у виробництво партіями за спеціально розробленими графіками; паралельно-послідовне проходження партій деталей за операціями; виконання на ділянках (у цехах) технологічно завершеного комплексу робіт.

Метод організації синхронізованого виробництва інтегрує певні традиційних функцій організації виробничих процесів: оперативного планування, контролю складських запасів, управління якістю продукції. Сутність методу зводиться до відмови від виробництва продукції великими партіями і створення безперервно-потокового багатопредметного виробництва, в якому на всіх стадіях виробничого циклу необхідний вузол або деталь поставляється до місця наступної операції точно в необхідний час.

Поставлена мета реалізується за допомогою створення групових, багатопредметних потокових ліній і використання принципу витягування в управлінні ходом виробництва. Основними правилами організації виробничого процесу є:

- виготовлення продукції дрібними партіями;

- формування серій деталей і застосування групової технології з метою скорочення часу налагодження устаткування;

- перетворення складів матеріалів і напівфабрикатів на буферні склади;

- перехід від цехової структури виробництва до предметно-спеціалізованих підрозділів;

- передача функцій управління безпосередньо виконавцям.

Метод синхронізованого виробництва передбачає впровадження системи комплексного управління якістю, що грунтується на дотриманні таких принципів: контроль виробничого процесу; наочність результатів виміру показників якості; дотримання вимог до якості; самостійне виправлення браку; перевірка 100 % виробів; постійне підвищення якості.

Схожі статті

-

Форма організації виробництва становить визначене поєднання в часі й у просторі елементів виробничого процесу за відповідного рівня його інтеграції,...

-

Організація виробництва - Гриньова В. М. - Метод організації потокового виробництва

Цей метод використовується під час виготовлення виробів одного найменування або конструктивного ряду і передбачає сукупність таких спеціальних прийомів...

-

Організація виробництва - Гриньова В. М. - 4.2. Наукові принципи організації виробничого процесу

Організація виробничого процесу на будь-якому машинобудівному підприємстві, у будь-якому його цеху, на ділянці базується на раціональному сполученні в...

-

Організація виробництва - Гриньова В. М. - Метод організації індивідуального виробництва

Методи організації виробництва становлять сукупність способів, прийомів і правил раціонального поєднання основних елементів виробничого процесу в...

-

Методи організації виробництва становлять сукупність способів, прийомів і правил раціонального поєднання основних елементів виробничого процесу в...

-

Важливою складовою системи СОІ1Т е стадія організаційної підготовки виробництва (ОПВ). Вола становить сукупність взаємозалежних процесів: - вибір...

-

Важливою складовою системи СОІ1Т е стадія організаційної підготовки виробництва (ОПВ). Вола становить сукупність взаємозалежних процесів: - вибір...

-

Організація виробництва - Гриньова В. М. - 16.1. Система створення й освоєння нової техніки

16.1. Система створення й освоєння нової техніки 16.1.1. Сутність, зміст завдання підготовки виробництва Створення нових видів продукції здійснюється в...

-

Організація виробництва - Гриньова В. М. - 16.1.2. Життєвий цикл нової техніки

16.1. Система створення й освоєння нової техніки 16.1.1. Сутність, зміст завдання підготовки виробництва Створення нових видів продукції здійснюється в...

-

Організація виробництва - Гриньова В. М. - 16.1.1. Сутність, зміст завдання підготовки виробництва

16.1. Система створення й освоєння нової техніки 16.1.1. Сутність, зміст завдання підготовки виробництва Створення нових видів продукції здійснюється в...

-

Одним з напрямків скорочення трудомісткості і тривалості ТПВ є використання технологічної уніфікації і стандартизації. До основних її напрямків належать:...

-

16.4.1. Завдання і зміст єдиної системи технологічної підготовки виробництва Технологічна підготовка виробництва (ТПВ) становить сукупність заходів, що...

-

Організація виробництва - Гриньова В. М. - 16.4. Організація технологічної підготовки виробництва

16.4.1. Завдання і зміст єдиної системи технологічної підготовки виробництва Технологічна підготовка виробництва (ТПВ) становить сукупність заходів, що...

-

Організація виробництва - Гриньова В. М. - 4.1. Виробничий процес, його різновиди і структура

4.1. Виробничий процес, його різновиди і структура Виробничий процес - це сукупність взаємозалежних основних, допоміжних і обслуговувальних процесів...

-

4.1. Виробничий процес, його різновиди і структура Виробничий процес - це сукупність взаємозалежних основних, допоміжних і обслуговувальних процесів...

-

Організація виробництва - Гриньова В. М. - Закони статики організації виробничих систем

У будь-яких системах кожен елемент (як частина) потрібен для підтримання та функціонування всієї системи і поза нею існувати не може. Це є виявом...

-

Організація виробництва - Гриньова В. М. - 2.2. Організаційні основи виробничих систем

У будь-яких системах кожен елемент (як частина) потрібен для підтримання та функціонування всієї системи і поза нею існувати не може. Це є виявом...

-

Організація виробництва - це комплекс заходів, спрямованих на раціональне поєднання процесів праці з речовинними елементами виробництва в просторі й часі...

-

Організація виробництва - Гриньова В. М. - 1.2. Сутність поняття "організація виробництва"

Організація виробництва - це комплекс заходів, спрямованих на раціональне поєднання процесів праці з речовинними елементами виробництва в просторі й часі...

-

16.6.1. Особливості функціонально-вартісного аналізу в процесі інноваційної діяльності підприємства Під час рішення завдань інноваційної діяльності...

-

Найважливішою особливістю сучасної організації конструкторської підготовки виробництва є широке використання стандартизації, що дає змогу уникнути...

-

Організація виробництва - Гриньова В. М. - 16.1.3. Структура процесу СОНТ

16.1. Система створення й освоєння нової техніки 16.1.1. Сутність, зміст завдання підготовки виробництва Створення нових видів продукції здійснюється в...

-

Одним з напрямків скорочення трудомісткості і тривалості ТПВ є використання технологічної уніфікації і стандартизації. До основних її напрямків належать:...

-

16.1. Система створення й освоєння нової техніки 16.1.1. Сутність, зміст завдання підготовки виробництва Створення нових видів продукції здійснюється в...

-

Найважливіші завдання організації креслярського господарства полягають у забезпеченні порядку в зберіганні і використанні креслень та іншої технічної...

-

За сферами функціонування організації можна виокремити безліч різних структур, що відповідають видам діяльності. Наприклад, на промислових підприємствах...

-

Організація виробництва - Гриньова В. М. - 3.4. Функціональна структура підприємства

За сферами функціонування організації можна виокремити безліч різних структур, що відповідають видам діяльності. Наприклад, на промислових підприємствах...

-

16.3.1. Основні завдання, стадії та етапи проектно-конструкторської підготовки Основним завданням проектно-конструкторської підготовки виробництва є...

-

Нова або вдосконалена техніка повинна бути кращою й ефективнішою, ніж та, замість якої вона створюється і буде вироблятися, з виробничого чи...

-

Організація виробництва - Гриньова В. М. - 16.5.1. Організація дослідного виробництва нової техніки

16.5.1. Організація дослідного виробництва нової техніки Дослідні цехи підприємств виконують роль сполучної ланки між наукою і виробництвом й істотно...

Організація виробництва - Гриньова В. М. - Метод групової організації виробництва